Sterilisation

Facility Management: Kliniken und Krankenhäuser » Immobilien » Sterilisation

Sterilisation im Krankenhaus

Die Sterilisation von Medizinprodukten ist ein zentraler Bestandteil des Hygienemanagements in deutschen Krankenhäusern. Sie dient dem Schutz von Patientinnen und Patienten vor nosokomialen Infektionen und stellt die Einhaltung gesetzlicher Vorgaben sicher. Aufgrund der hohen Anforderungen an Sicherheit, Validierung und Nachvollziehbarkeit ist die Aufbereitung von Instrumenten und Geräten ein hochkomplexer Prozess, der detaillierte organisatorische, technische und regulatorische Maßnahmen voraussetzt.

Die Sterilisation stellt im Krankenhaus nicht nur einen technischen Prozess, sondern einen essenziellen Bestandteil der klinischen Versorgungskette dar. Sie gewährleistet, dass medizinische Geräte zuverlässig frei von Infektionserregern sind, und schafft so die Grundlage für eine erfolgreiche, sichere Patientenbehandlung im Einklang mit den strengen deutschen Hygiene- und Qualitätsstandards.

Schlüsselbedeutung der Sterilisation im Krankenhaus

- Schlüsselbedeutung

- Sterilisationsverfahren

- Rechtlicher

- Aufbereitungseinheit

- Vorreinigung

- Kennzeichnung

- Überwachung

- Interne

Sterilisation im Krankenhaus

Verhütung nosokomialer Infektionen: Sterilisation verhindert die Übertragung von potentiell lebensgefährlichen Erregern durch medizinische Instrumente. In Deutschland erkranken schätzungsweise bis zu 600.000 Menschen pro Jahr an nosokomialen Infektionen; ein erheblicher Teil davon gilt als vermeidbar durch konsequente Hygiene und Aufbereitung. Eine zuverlässige Sterilgutversorgung ist daher ein zentraler Pfeiler zur Reduktion von Krankenhausinfektionen (HAIs).

Einhaltung gesetzlicher Vorgaben: Durch ordnungsgemäße Sterilisation erfüllt ein Krankenhaus die Pflichten aus IfSG, MPBetreibV und Medizinprodukterecht. Validierte Prozesse und die Beachtung der RKI-/KRINKO-Empfehlungen stellen sicher, dass der Stand von Wissenschaft und Technik eingehalten wird – und minimieren damit rechtliche Risiken. Die MPBetreibV vermutet die Sicherheit der Aufbereitung explizit dann, „wenn die RKI-Empfehlung beachtet wird“. Damit schützt eine gute Aufbereitung nicht nur Patienten, sondern auch die Einrichtung vor Haftungsansprüchen und Imageschäden durch Hygieneskandale.

Patientensicherheit und Qualität: Sterile Instrumente sind eine Grundvoraussetzung für erfolgreiche medizinische Eingriffe. Ein funktionierendes Sterilisations- und Hygienemanagement erhöht die Sicherheit für Patienten und Personal signifikant. Es verhindert postoperative Wundinfektionen und Komplikationen, die zu verlängerten Krankenhausaufenthalten führen würden. Zudem stärkt es das Vertrauen der Patienten in die Klinik. Sterilgutversorgung ist daher integraler Bestandteil des klinischen Qualitätsmanagements; viele Häuser haben eigene Hygienefachkräfte und AEMP-Qualitätsbeauftragte, um hohe Standards zu halten.

Nachvollziehbarkeit und Audit-Fähigkeit: Lückenlose Dokumentation und Instrumenten-Tracking bedeuten, dass jede Zange und jedes Endoskop im Bedarfsfall rückverfolgt werden kann – welches Gerät bei welchem Patienten verwendet und wie es aufbereitet wurde. Dies ermöglicht eine schnelle Reaktion etwa bei Produktrückrufen oder Infektionsausbrüchen (Targeted Instrument Recall). Zudem verlangen Aufsichtsbehörden und Zertifizierer (TÜV, Auditoren) den Nachweis solcher Aufbereitungsaufzeichnungen. Eine vorbildliche Sterilisationsabteilung macht ein Haus audit-ready für interne und externe Prüfungen und erfüllt Kriterien gängiger Qualitätssiegel.

Zertifizierung und Anerkennung: Eine professionelle Aufbereitung nach deutschen Standards ebnet den Weg zu externen Zertifizierungen und Auszeichnungen. Beispielsweise fließt die Instrumentenaufbereitung in Krankenhaus-Zertifikate wie KTQ (Kooperation für Transparenz und Qualität im Gesundheitswesen) ein. Einige AEMP streben auch eine Zertifizierung nach DIN EN ISO 13485 an, was belegt, dass ihr Qualitätsmanagement dem für Medizinprodukte-Hersteller entspricht. Solche Zertifikate und positive Hygiene-Prüfungsberichte stärken das Ansehen der Einrichtung und dokumentieren gegenüber Patienten und Kostenträgern das hohe Sicherheitsniveau.

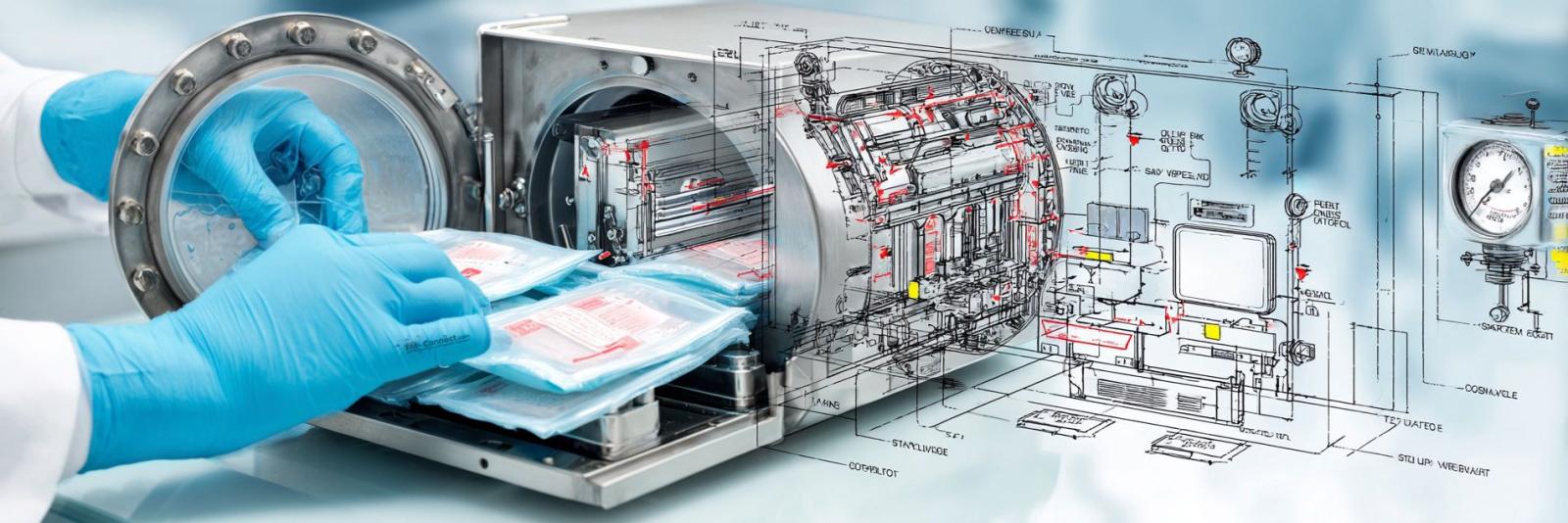

Sterilisationsverfahren im Krankenhaus

Dampfsterilisation (Autoklavierung): Standardmethode mit gesättigtem Wasserdampf unter Druck (meist 134 °C im fraktionierten Vakuumverfahren). Sie gilt als besonders zuverlässig und validierbar. Gemäß KRINKO/BfArM-Empfehlung wird die Dampfsterilisation bei 134 °C als bevorzugtes Standardverfahren eingesetzt. Sie eignet sich für robuste Instrumente (z.B. chirurgische Instrumentensiebe, Textile OP-Abdeckungen) und erfüllt DIN EN ISO 17665 Anforderungen an die Validierung feuchter Hitze. Vorteile: keine giftigen Rückstände, gute Dampfdurchdringung auch an Hohlräumen, kosteneffizient.

Plasmasterilisation (Wasserstoffperoxid, z.B. STERRAD): Niedertemperatur-Verfahren für hitze- und feuchtigkeitsempfindliche Geräte. Dabei verdampft H₂O₂ und wird mittels Plasma in reaktive Radikale umgewandelt, die Keime abtöten. Geeignet für empfindliche Instrumente (z.B. Kameraköpfe, Kunststoff-Endoskope) ohne thermische Belastung. Die Verfahren erfüllen die Anforderungen gemäß DIN EN ISO 14937 (allgemeine Anforderungen an Sterilisationsverfahren für Medizinprodukte). Achtung: Nicht für Materialien geeignet, die H₂O₂ nicht vertragen (z.B. bestimmte Lumen oder Gewebe).

Ethylenoxid-Sterilisation (EO-Gas): Ein Gassterilisationsverfahren für sehr temperaturempfindliche oder komplexe Produkte (z.B. elektronische Medizinprodukte, langlumige Katheter), das auf Alkylierung von Mikroorganismen basiert. Aufgrund der hohen Toxizität und Explosionsgefahr von EO sowie langer Belüftungszeiten wird dieses Verfahren in Krankenhäusern selten in-house betrieben. Stattdessen werden EO-Sterilisationen häufig an externe zertifizierte Dienstleister ausgelagert. EO ermöglicht eine schonende Sterilisation, erfordert aber strenge Arbeitsschutzmaßnahmen (z.B. gemäß TRGS 513) und validierte Prozesse. Einsatz vor allem für Einmalprodukte und Spezialfälle.

Heißluft und Strahlensterilisation (Sonderfälle): Trockene Hitze (Heißluftsterilisatoren bei ca. 180 °C) wird für Materialien eingesetzt, die feuchte Hitze nicht vertragen oder wenn Dampf ungeeignet ist – etwa Pulvern, Fetten, Ölen oder Glasgeräten. Diese Methode benötigt lange Einwirkzeiten (z.B. 30 Min. bei 180 °C) und spielt im Klinikalltag eine untergeordnete Rolle. Strahlensterilisation (Gamma- oder E-Beam-Strahlen) findet in Krankenhäusern nicht routinemäßig statt, sondern vor allem industriell zur Sterilisation von Einweg-Artikeln (Implantate, Verbandsmaterial) im Herstellprozess. Im Krankenhaus wird sie nur in Ausnahmefällen angewandt (z.B. für spezielle Materialien), da eine aufwändige technische Ausstattung nötig ist.

Rechtlicher Rahmen und Normen

Infektionsschutzgesetz (IfSG): Bundesgesetz, das die Infektionsprävention in medizinischen Einrichtungen regelt. Insbesondere §23 IfSG verpflichtet Krankenhäuser, ein Infektionshygienemanagement zu betreiben und die allgemein anerkannten Regeln der Hygiene einzuhalten. Das IfSG bildet den rechtlichen Rahmen zur Verhütung nosokomialer Infektionen in Krankenhäusern.

Medizinprodukte-Betreiberverordnung (MPBetreibV): Konkretisiert die Anforderungen an den Betrieb von Medizinprodukten, insbesondere §8 MPBetreibV für die Aufbereitung. Dieser fordert, dass Medizinprodukte, die steril oder keimarm zur Anwendung kommen, nur nach validierten Verfahren unter Beachtung der Herstellerangaben aufbereitet werden dürfen. Der Erfolg des Verfahrens muss nachvollziehbar sichergestellt sein, um die Sicherheit von Patienten, Anwendern und Dritten nicht zu gefährden. Die Einhaltung der RKI-KRINKO-Empfehlung „Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten“ wird dabei als Nachweis ordnungsgemäßer Aufbereitung betrachtet. Weiter schreibt die MPBetreibV lückenlose Dokumentation der Aufbereitung und geschultes Personal vor.

KRINKO-/RKI-Empfehlungen: Zentrale fachliche Leitlinien der Kommission für Krankenhaushygiene und Infektionsprävention am Robert Koch-Institut. Maßgeblich ist die gemeinsame KRINKO/BfArM-Empfehlung „Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten“ (Bundesgesundheitsbl. 2012), die detaillierte Vorgaben zu Risikoklassifizierung (unkritisch, semikritisch A/B, kritisch A/B/C), validierten Aufbereitungsverfahren und Qualitätskontrollen macht. KRINKO-Empfehlungen haben quasi-guideline-Charakter: Ihre Einhaltung wird von Aufsichtsbehörden erwartet und durch die MPBetreibV explizit gefordert.

DIN-/EN-/ISO-Normen: Technische Standards legen die Anforderungen an Sterilisationsprozesse und -mittel fest. Wichtige Normen sind u.a. DIN EN ISO 17665 (Validierung von Feuchtehitze-Sterilisationsprozessen), DIN EN ISO 15883 (Anforderungen an Reinigungs-Desinfektionsgeräte für Medizinprodukte), DIN EN ISO 11607 (Anforderungen an sterile Barriersysteme und Verpackungsprozesse) sowie spezielle Normen wie DIN EN 285 (Groß-Dampfssterilisatoren) und DIN 58953 (Sterilgutlagerung). Diese Normen dienen als anerkannte Regeln der Technik zur Umsetzung der gesetzlichen Hygieneanforderungen.

Aufbereitungseinheit für Medizinprodukte (AEMP)

Die Aufbereitungseinheit für Medizinprodukte – kurz AEMP (ehemals ZSVA, Zentrale Sterilgutversorgungsabteilung) – ist die zentrale Stelle im Krankenhaus, in der wiederverwendbare Instrumente und Geräte fachgerecht aufbereitet und sterilisiert werden. Sie ist baulich und organisatorisch strikt in Zonen getrennt, um eine Kreuzkontamination auszuschließen: einen unreinen Bereich für kontaminiertes Material (Annahme, Vorreinigung), einen reinen Bereich für die nach Reinigung desinfizierten Produkte (Prüfung, Verpackung) und einen sterilen Bereich zur sterilen Lagerung und Ausgabe des aufbereiteten Sterilguts. Zwischen diesen Zonen bestehen Schleusen und klare Hygieneregeln, damit weder Personal noch Materialien Keime verschleppen.

Ablauf und Workflow: Der AEMP-Prozess folgt einem geschlossenen Kreislauf von der Entgegennahme bis zur erneuten Bereitstellung im OP. Nach einer Operation werden gebrauchte, kontaminierte Instrumente vom AEMP-Personal aus dem OP entgegengenommen und sofort im unreinen Bereich einer Vorbehandlung unterzogen (z.B. Demontage grober Teile, Halten in feuchter Umgebung, um Antrocknen zu verhindern). Es folgt die maschinelle Reinigung und Desinfektion in Reinigungs-Desinfektionsgeräten (RDG) bzw. Endoskopautomaten (siehe Abschnitt 4). Anschließend werden im reinen Bereich alle Teile einer visuellen Kontrolle auf Sauberkeit und Unversehrtheit unterzogen, Instrumente geölt und funktionell geprüft sowie zu Sets zusammengestellt. Daraufhin erfolgt die Verpackung und sterile Versiegelung der Instrumente in geeigneten Sterilbarrieresystemen (siehe Abschnitt 5) und schließlich die Sterilisation selbst (z.B. im Dampfsterilisator oder H₂O₂-Gerät). Jede Sterilisationscharge wird nach abgeschlossener automatischer Zykluskontrolle und Indikatorauswertung durch qualifiziertes Personal dokumentiert freigegeben. Abschließend werden die freigegebenen Sterilgüter gelagert und verteilt – entweder direkt wieder an den OP bzw. die anfordernde Einheit oder in zentrale Lagerräume, von wo aus sie bei Bedarf entnommen werden. Der gesamte Ablauf ist so gestaltet, dass ein möglichst reibungsloser Instrumentenkreislauf entsteht und keine langen Standzeiten kontaminierter Instrumente auftreten.

Personal und Dokumentation: Die AEMP wird von speziell geschultem Fachpersonal betrieben (z.B. Fachkunde I-III nach DGSV e.V.). Alle Prozessschritte – von der Reinigung bis zur Sterilisation – werden lückenlos dokumentiert, meist mittels EDV-gestützter Aufbereitungs- und Trackingsysteme. Jede Charge im Sterilisator wird mit Chargennummer, Sterilisator-ID, Datum, Uhrzeit etc. erfasst; Prüfergebnisse (Chemie-Indikatoren, Druck-/Temperaturverläufe) werden protokolliert. Moderne Instrumenten-Management-Software (z.B. Module in Krankenhaus-ERP-Systemen wie SAP oder Spezialsoftware wie Instacount) ermöglicht es, die Aufbereitungsdaten jedem einzelnen Instrumentensatz und sogar Patienten zuzuordnen. Dieses Tracking mittels Barcodes oder UDI (Unique Device Identification) gewährleistet eine lückenlose Rückverfolgbarkeit aller Medizinprodukte vom OP über die AEMP bis zurück zum Patienten. Bei Rückfragen, Chargenrückrufen oder Qualitätsaudits kann so jederzeit nachvollzogen werden, wann und wie ein Instrument aufbereitet wurde. Auch Wartungen, Prüfungen und Mitarbeiter-Schulungen werden in der AEMP-Dokumentation festgehalten, um die Qualitätssicherung zu unterstützen.

Vorreinigung und Desinfektion

Eine gründliche Reinigung und Desinfektion ist Grundvoraussetzung für einen erfolgreichen Sterilisationserfolg. Bereits geringste organische Restverschmutzungen (Blut, Gewebe, Biofilm) auf einem Instrument können die Wirksamkeit der nachfolgenden Sterilisation erheblich beeinträchtigen. Daher legt die KRINKO-Empfehlung großen Wert auf eine valide Reinigung und Vordesinfektion direkt nach Gebrauch der Instrumente (Bereich Vorreinigung): Grobe Verschmutzungen sind möglichst sofort zu entfernen, Instrumente feucht zu halten (um Antrocknen zu vermeiden) und in geschlossenen Behältern sicher in die AEMP zu transportieren. Im unreinen AEMP-Bereich erfolgt ggf. eine manuelle Vorreinigung (z.B. Vorspülen mit kaltem Wasser, Abwischen, Einlegen in enzymatische Reinigungs-Lösungen) zum Anlösen von Blut und Sekreten. Personal muss dabei aus Eigenschutz geeignete Schutzausrüstung (PSA) tragen – dichte Einweghandschuhe, Schutzkittel, Gesichts-/Augenschutz – um sich vor Infektions- und Verletzungsgefahren (Stich- und Schnittverletzungen) zu schützen.

Maschinelle Reinigung und Desinfektion (RDG): Im Regelfall folgt auf die Vorreinigung ein automatisierter Reinigungs- und Desinfektionsprozess in einem RDG (Reinigungs-Desinfektionsgerät). Diese Edelstahl-Thermodesinfektoren arbeiten programmgesteuert: Zunächst spülen Sprühdüsen die Instrumente mit Wasser und Reinigungsmittel unter Ultraschall- oder Druckimpulsen ab, gefolgt von einem Reinigen (meist alkalischer Reiniger) und Zwischenspülungen, dann der Desinfektion (thermisch bei ca. 90–95 °C oder chemo-thermisch je nach Material) und abschließend klarem Spülen und Trocknen. RDGs müssen gemäß DIN EN ISO 15883 validiert sein, was eine reproduzierbare Reinigungsleistung (≥log⁹ Keimreduktion bei Vollprogramm) sicherstellt. Die maschinelle Aufbereitung ist dem manuellen Reinigungsverfahren stets vorzuziehen, da sie standardisierte Abläufe, definierte Einwirkzeiten und Temperaturen garantiert und Personal nicht dem Reinigungsmedium aussetzt. Sie bietet gegenüber manueller Reinigung eine deutlich höhere und konsistentere Keimreduktion. Für unterschiedliche Instrumente existieren spezifische Spülkörbe, Haltevorrichtungen und Programme (z.B. für Hohlkörper, MIC-Instrumente, Dentalinstrumente), um eine vollständige Benetzung aller Innen- und Außenflächen zu gewährleisten.

Manuelle Reinigung/Desinfektion: Sollte ein Instrument aufgrund seiner Beschaffenheit nicht maschinell aufbereitet werden können oder ist es stark verkrustet, kommt ergänzend eine manuelle Reinigung zum Einsatz. Diese erfolgt stets unter getauchten Bedingungen (unter der Oberfläche der Reinigungsflüssigkeit), um Verspritzungen kontaminierten Materials zu vermeiden. Mit Bürsten, Tupfern und speziellen Düsen werden alle zugänglichen Kanäle und Oberflächen mechanisch gereinigt. Anschließend wird das Instrument in Desinfektionsmittel eingelegt (ggf. Ultraschallbad) oder manuell desinfizierend abgespült. Die Wirksamkeit einer manuellen Desinfektion muss durch vom RKI gelistete Mittel (VAH-gelistete Desinfektionsmittel) und korrektes Ansetzen sichergestellt werden. Wichtig: Manuelle Verfahren sind immer nur Ergänzung; wo immer möglich ist die maschinelle Reinigung/Desinfektion zu bevorzugen, da nur diese validiert und überprüfbar ist.

Aufbereitung flexibler Endoskope: Flexible Endoskope (z.B. Gastroskope, Koloskope, Bronchoskope) stellen besondere Herausforderungen, da sie enge Kanäle und temperaturempfindliche Materialien besitzen. Sie werden gemäß KRINKO als semikritisch B oder kritisch B eingestuft (je nach Verwendung im sterilen Bereich). Flexible Endoskope werden vorzugsweise in automatischen Endoskop-Waschmaschinen (RDG-E) aufbereitet. Der Prozess umfasst: manuelle Vorreinigung unmittelbar nach Gebrauch (Abwischen, Durchspülen aller Kanäle), einen maschinellen Reinigungs- und Desinfektionszyklus im RDG-E (inkl. Spülung mit filtriertem Wasser) und vor allem eine gründliche Trocknung. Die KRINKO fordert, Endoskope nach der Aufbereitung innen und außen zu trocknen (meist mittels Alkoholspülung und Druckluft), da Restfeuchtigkeit im Gerät zu Keimwachstum und Biofilmbildung führen kann. Eine Sterilisation flexibler Endoskope ist nur erforderlich, wenn sie in sterile Körperhöhlen eingeführt werden (z.B. Arthroskope in Gelenkhöhlen). In den meisten Fällen (Gastro-, Bronchoskopie) genügt eine korrekt durchgeführte hochgradige Desinfektion. Jeder Endoskop-Aufbereitungszyklus wird mit Prüfröhrchen und Bioindikatoren validiert – DIN EN 15883-4 fordert z.B. eine Keimreduktion von mindestens 9 log-Stufen im automatischen Endoskopprogramm. Zusätzlich sind Dichtigkeitsprüfungen vor jeder maschinellen Reinigung Standard, um Schäden am Endoskop früh zu erkennen.

Sterilgut-Verpackung und Kennzeichnung

Sterilisationscontainer: Wiederverwendbare starre Behälter aus Aluminium/Edelstahl mit Filtersystem oder Ventilen. Sie eignen sich v.a. für Siebtrays und größere Instrumentensets. Container erfüllen DIN 58953 und ISO 11607 Kriterien und bieten physischen Schutz sowie geregelte Dampfdurchdringung über Spezialfilter. Nach Sterilisation bleiben sie meist sterile Barriere bis zum Öffnen im OP.

Sterilisationsfolie und -vlies (Einwegverpackungen): Weit verbreitet sind Peel-Beutel oder -Schläuche aus Klarsichtfolie und Papier sowie Vlies-Verpackungen (ein- oder zweilagig). Instrumente werden darin eingeschweißt oder eingewickelt und mittels Siegelschweißgerät dicht verschlossen. Wichtig ist eine korrekte Faltung/Versiegelung (Siegelnaht mind. 6–10 mm breit, keine Lufteinschlüsse) und die Verwendung materialverträglicher Kombinationen. Einmalverpackungen unterliegen Normen wie DIN EN 868 und ISO 11607 bezüglich Reißfestigkeit, Keimbarriere und Peel-Eigenschaften.

Sonderverpackungen: Für bestimmte Zwecke gibt es Indikatorbeutel, Tyvek®-Material für Plasma-Verfahren, Kassetten für Dentalinstrumente etc. Unsterile Zusatzverpackungen (Schutz vor Staub) sind deutlich als “Nicht steril” zu kennzeichnen.

Kennzeichnung von Sterilgut: Jedes verpackte Sterilgut muss eindeutig gekennzeichnet werden, um die Charge und Aufbereitungsdetails rückverfolgbar zu machen.

Sterilgüter sicher gekennzeichnet

Chargennummer der Sterilisation und Sterilisierdatum

Kennzeichen des Sterilisators bzw. Sterilisationsverfahrens (z.B. Dampf 134 °C, Plasma)

ggf. ein aufgeklebter Prozessindikator (Chemischer Indikator Typ 1), der durch Farbwechsel anzeigt, dass das Pack einen Steri-Prozess durchlaufen hat

Verfallsdatum bzw. maximale Lagerdauer des Sterilguts

Inhaltbezeichnung (Instrumentenset oder Einzelinstrument) und falls zutreffend Größe/Variante

Verantwortliche Person oder Prüferkürzel (wer das Pack verpackt/freigegeben hat)

Falls vom Hersteller eine max. Aufbereitungsanzahl vorgegeben ist (begrenzte Wiederaufbereitung), Anzahl der bereits durchlaufenen Zyklen

Etikettierung und Indikatorprüfung bei Sterilgut – Rückverfolgbarkeit, Sichtkontrolle und Qualitätssicherung

Diese Etikettierung ermöglicht eine lückenlose Rückverfolgbarkeit: Im Dokumentationssystem wird jede Charge dem Etikett zugeordnet, sodass sich bei Bedarf nachvollziehen lässt, wann und womit ein Produkt sterilisiert wurde. Wichtig ist auch die visuelle Prüfung der Indikatoren am Pack vor Verwendung: Farbumschlag von Indikatorstreifen (Typ1) oder das korrekte Feld bei Integratoren (Typ5) zeigt an, dass Parameter wie Temperatur und Zeit eingehalten wurden. Sollte ein Pack beschädigt werden (z.B. Siegelnaht defekt) oder Indikatoren nicht den Sollwert anzeigen, darf es nicht mehr als steril angesehen werden – es muss neu verpackt und erneut sterilisiert werden.

Sicherstellung und Überwachung der Sterilität

Chemische Indikatoren: Verschiedene Indikatortypen (nach ISO 11140) reagieren auf die physikalischen Bedingungen im Sterilisator. Typ-1-Indikatoren (Prozessindikatoren, z.B. außen auf jedem Pack angebrachte Indikatorstreifen oder -klebeetiketten) zeigen an, dass das Stück einen Sterilisationszyklus durchlaufen hat (nicht jedoch, ob alle Parameter erreicht wurden). Höherstufige Indikatoren (Typ 2–5) werden als innenliegende Chargenkontrollen verwendet: z.B. Bowie-Dick-Testpakete (Typ 2) für Dampf oder chemische Integratoren (Typ 5), die farblich anzeigen, ob Zeit, Temperatur und Dampfsättigung ausreichend waren. Chemische Indikatoren liegen jeder Charge bei; ihre Auswertung erfolgt direkt nach Zyklusende. Ein täglicher Bowie-Dick-Test im leeren Dampfsterilisator prüft speziell die Luftentfernung und Dampfdurchdringung im Vakuum-Autoklaven – dieser Test muss jeden Betriebstag vor dem ersten beladenen Lauf erfolgreich bestanden werden, um den Steri freizugeben. Schlägt er fehl (z.B. unvollständiges Farbbild), darf der Steri nicht für Porengut genutzt werden, bis das Problem behoben ist.

Biologische Indikatoren: Sporen-Testkeime (meist Geobacillus stearothermophilus für Dampf bzw. Bacillus atrophaeus für EO) dienen als Bioindikatoren, um die Abtötungsleistung zu prüfen. Sie werden in resistenten Sporenstreifen oder -ampullen einer Charge beigefügt und nach dem Zyklus bebrütet. Bleibt kein Keimwachstum, war die Sterilisation erfolgreich (Sterility Assurance Level meist 10^⁻6). Bioindikatoren werden routinemäßig in definierten Abständen eingesetzt (z.B. wöchentlich im Dampfsteri, jeder Lauf im EO) und stets bei der Validierung. Insbesondere bei Sterilisation von Implantaten schreibt die KRINKO-Empfehlung den Chargennachweis mittels Bioindikator vor, da diese Produkte kein Restrisiko tragen dürfen.

Technische Parameterüberwachung: Moderne Sterilisatoren verfügen über Sensoren und Aufzeichnungsgeräte (Druck, Temperatur, Zeit). Für jede Charge wird ein Chargenprotokoll (meist Ausdruck oder elektronischer Datensatz) erstellt, das alle kritischen Parameter grafisch oder tabellarisch dokumentiert. Zusätzlich werden ggf. Partikelfiltertests (Helix-Test für Hohlkörper) oder spezielle Prüfkörper mitlaufen gelassen, um die Penetrationsleistung zu prüfen. Alle diese Kontrollergebnisse werden vom AEMP-Personal überprüft.

Sichere Sterilisation im Klinikalltag

Dokumentation und Freigabe: Die Freigabe jedes Sterilisationslaufs erfolgt erst nach sorgfältiger Auswertung aller Kontrollen. Ein berechtigter Mitarbeiter (z.B. Technischer Sterilisationsassistent, AEMP-Leitung) prüft Checkliste und Chargenprotokoll: Wurden Soll-Temperatur und -Druck für die erforderliche Zeitspanne erreicht? Sind die chemischen Indikatoren im Soll-Bereich umgeschlagen? Wurden Bioindikatoren (falls eingesetzt) korrekt inkubiert? Nur wenn alle Prüfparameter erfüllt sind und die Sterilgüter unversehrt und trocken vorliegen, wird die Charge im Protokollsystem freigegeben. Dieser Freigabeschritt ist obligatorisch und wird dokumentiert (elektronisch oder mit Unterschrift auf dem Chargendokument). Nicht freigegebene Sterilgüter dürfen nicht in Umlauf gelangen. Die RKI-Richtlinie empfiehlt zudem regelmäßige Trendanalysen der Prozessparameter und ein Fehlermanagement für Abweichungen.

Validierung der Sterilisationsgeräte und -prozesse: Vor Inbetriebnahme eines Sterilisators ist eine umfassende Qualifizierung durchzuführen – bestehend aus IQ (Installationsqualifizierung), OQ (Funktionsqualifizierung) und PQ (Leistungsqualifizierung). Dabei werden u.a. leere Testläufe, Beladungstests mit Prüfkörpern und Messsensoren, thermische Verteilungstests etc. vorgenommen, um sicherzustellen, dass das Gerät unter Realbedingungen zuverlässig sterilisiert. Diese Validierung muss von fachkundigen Validierern durchgeführt und dokumentiert werden. Revalidierung: Mindestens einmal jährlich oder bei wesentlichen Änderungen (Umbau, Reparatur, neue Beladungstypen) ist der Sterilisationsprozess erneut zu validieren. In der Regel wird ein jährliches Validierungsintervall empfohlen, das nur verlängert werden darf, wenn kontinuierliche Routinekontrollen (z.B. tägliche Indikatornachweise, erfolgreich reproduzierte Prozesse) eine stabile Prozesslage belegen. Die Einhaltung dieser Validierungsintervalle wird von Behörden (Begehungen durch Gesundheitsamt oder MDR-Audits) überprüft. Zusätzlich zu den großen jährlichen Revalidierungen werden laufend Routineprüfungen am Gerät durchgeführt: tägliche Bowie-Dick-Tests, Vacuum-Lecktests, Chargenindikator-Kontrollen, wöchentliche Bioindikator-Tests, monatliche Thermometervergleiche etc., je nach Geräteart. Diese Maßnahmen stellen sicher, dass Abweichungen früh erkannt und behoben werden.

Digitale Überwachungssysteme: Moderne AEMP nutzen zunehmend vernetzte Monitoring-Systeme. Sterilisatoren und RDGs können an zentrale Software angeschlossen sein, die Parameter in Echtzeit überwacht und automatisch dokumentiert. Alarmfunktionen warnen das Personal sofort bei Parameterabweichungen (z.B. Temperaturabweichung, Druckabfall), sodass rasch reagiert werden kann. Datenlogger zeichnen Temperatur- und Druckverläufe lückenlos auf. Diese digitalen Lösungen erleichtern auch die Archivierung der Sterilisationsnachweise und ermöglichen Auswertungen zur Prozessoptimierung.

Interne vs. Externe Sterilgutversorgung

Interne AEMP (hausintern): Hier befindet sich die Sterilisationsabteilung innerhalb des Krankenhauses. Vorteile: Schnelle Durchlaufzeiten – Instrumente können oft noch am selben Tag erneut steril bereitgestellt werden, was insbesondere bei Notfällen oder einem hohen OP-Takt essenziell ist. Direkte Kontrolle über den Prozess – das Krankenhaus hat selbst die Hoheit über Personal, Verfahren und Qualitätsmanagement und kann flexibel auf besondere Anforderungen reagieren. Kommunikationswege sind kürzer; OP-Planänderungen oder dringende Bedarfe können direkt mitgeteilt und priorisiert aufbereitet werden. Zudem ist man nicht von Transportlogistik abhängig. Inhouse-AEMPs sind meist abteilungsübergreifend ins Qualitätsmanagement eingebunden und können schneller auf Hygienebeobachtungen (z.B. Ausbruchssituationen) reagieren. Allerdings erfordert der Betrieb eigene Infrastruktur, geschultes Personal und laufende Investitionen in Gerätewartung.

Externe Sterilgutversorgung (Outsourcing): Kleinere Kliniken oder ambulante OP-Zentren nutzen oft zentrale Sterilisationsbetriebe (Aufbereitungszentren), an die sie ihre gebrauchten Instrumente schicken. Vorteil ist hier die Kosteneffizienz bei geringerem Aufkommen – teure Sterilisatoren und Personal müssen nicht selbst vorgehalten werden. Oft bieten externe Dienstleister hohe Spezialisierung, neueste Technik und ggf. Validierungszertifikate nach DIN EN ISO 13485 (Qualitätsmanagement Medizinprodukte-Aufbereitung). Auch bei Personalengpässen oder Umbauten kann Outsourcing temporär genutzt werden. Nachteile: Transportzeit und -aufwand – Instrumente müssen verpackt, gekühlt (bei langen Transporten ggf. vorgewaschen), sicher verpackt und übergeben werden, was Turnaround-Zeiten verlängert. Zudem hat die Klinik weniger direkte Kontrolle; sie muss dem Dienstleister vertrauen, dass Aufbereitung nach Stand der Technik erfolgt. Vertraglich sind Verantwortlichkeiten genau zu regeln (MPBetreibV fordert schriftliche Vereinbarungen bei ausgelagerter Aufbereitung). Externe Versorgung eignet sich v.a. für Einrichtungen ohne eigene OP-Abteilung oder als Backup bei Ausfall der eigenen AEMP.

Transport- und Logistikanforderungen beim externen Sterilgutaustausch – Sicherheit, Kennzeichnung und Prozessqualität im Krankenhaus

Transport- und Logistikaspekte: Beim externen Sterilgutaustausch kommt der korrekten Verpackung und Kennzeichnung eine große Bedeutung zu. Kontaminiertes (unreines) Sterilgut muss in bruchsicheren, dicht schließenden Behältnissen transportiert werden, die ein Austreten von Flüssigkeiten oder spitzen Instrumenten sicher verhindern. Üblich sind z.B. dicht schließende Wannen oder Safety-Container mit Biohazard-Markierung. Gemäß ADR-/GGVSEB-Vorschriften sind die Behälter mit der Aufschrift „GEBRAUCHTES MEDIZINISCHES INSTRUMENT“ bzw. „...GERÄT“ zu versehen, um den Gefahrgutstatus kenntlich zu machen. Sterilgut und unreines Gut dürfen nicht zusammen transportiert werden – idealerweise erfolgen Hin- (steriles Gut liefern) und Rücktransport (benutztes Gut abholen) auf getrennten Wegen, ggf. mit verschiedenen Fahrzeugen oder zumindest streng getrennten Bereichen/Behältern, um Kreuzkontamination auszuschließen. Innerhalb des Krankenhauses gibt es separate Aufzugs- und Schleusensysteme: Kontaminierte Instrumente verlassen den OP über die unreine Schleuse und gelangen ohne Umwege in den unreinen AEMP-Bereich; sterile Güter werden über die reine Schleuse oder Warentransporte zurückgeführt. Bei externer Vergabe müssen klare Übergabepunkte definiert sein, an denen das Sterilgut verpackt übergeben und angenommen wird. Auch die Transportzeit ist zu berücksichtigen: Eine zügige Beförderung stellt sicher, dass Proteine nicht antrocknen – falls Verzögerungen auftreten, sollten Instrumente in geeigneten Lösungen feucht gehalten werden. Zusätzlich sind bei externer Aufbereitung regelmäßige Audits des Dienstleisters, Temperatur-Monitoring während des Transports (besonders bei empfindlichen Geräten) und Versicherungsfragen (Verlust/Beschädigung auf dem Transport) zu beachten.